Изготовление стеклопластикового фюзеляжа авиамодели

Композитные материалы в моделизме

В этой статье, мы с вами рассмотрим весь процесс изготовления деталей в форме.

Выклеивание композитных изделий осуществляется несколькими способами. Думаю, многие слышали о «пугающей» технологии с использованием вакуумного мешка и насоса. Данный метод достаточно трудоемкий, и применяется он в случае использования сендвичного ламинирования, которое состоит из разных слоев (стеклоткань, пенопласт или бальза). В нашем случае будет рассмотрен обычный «безвакуумный» способ ламинирования фюзеляжа самолета из стеклоткани. Данный метод включает следующие этапы:

- обработка формы разделителем

- поверхностный слой

- ламинирование

- сборка формы и склеивание шва

- извлекание готового изделия.

Этап обработки формы разделителем

В первую очередь, перед началом процесса ламинирования, нужно подготовить форму.

Изобр. 1 - Форма для выклеивания композитного фюзеляжа

Подготовка формы заключается в покрытии ее поверхности разделительным слоем, для предотвращения прилипания готового изделия к форме.

Изобр. 2 - Нанесение гелькоата распылителем на поверхность формы

Основным разделительным материалом служит специальная мазь (вакса), в основе которой, как правило, используется пчелиный воск. Эту мазь необходимо наносить на поверхность формы и на фланец при помощи мягкой хлопчатобумажной (!) тряпки. Затем нужно дать мази просохнуть около 10 - 15 минут, и располировать ее при помощи сухой тканевой (хлопчатобумажной) салфетки слегка нажимая. Производители рекомендуют наносить мазь в 4-5 слоев и делать перерыв для просушки (отвердения) каждого слоя на протяжении 4 - 6 часов. Благодаря такому количеству слоев на поверхности формы создается плотная глянцевая защитная оболочка. На этом этапе работы спешка неуместна, поскольку пренебрегая указанной технологией, есть большая вероятность того, что испортится не только форма, но и большое количество дорогостоящих материалов. Кроме того не следует экспериментировать с заменой разделителя прочими средствами на подобии мастики для паркета, мыла и прочего. Необходимо пользоваться только современными и разработанными специально для этой цели компонентами.

Изготовляя крупные или сложной конфигурации детали, предназначенные для создания авиамоделей, а также впервые формуя изделие в новой форме, рекомендуется пользоваться еще одним весьма эффективным разделительным средством - жидким PVA разделителем. На поверхность его следует наносить при помощи мягкой кисти или мелкого распылителя. При высыхании (в течении 20 - 30 минут) он натягивается, создавая очень тонкую глянцевую пленку. Разделитель PVA следует наносить только на заранее обработанную разделительной мазью поверхность формы. Несмотря на то, что PVA разделитель остается на выклеенной детали после ее извлечения из формы, его достаточно легко можно смыть водой.

Подготавливая форму для выклеивания второго изделия, обязательно нужно нанести еще 2 - 3 слоя разделительной мази с просушкой, а при выклеивании последующих изделий достаточным будет и один слой этой пасты. Производители рекомендуют выждать не менее 4-х часов после обработки формы для того, чтобы можно было приниматься за дальнейшую работу.

Этап нанесения поверхностного слоя

Итак, ми имеем уже обработанную разделителем форму. Следующим этапом работы является этап нанесения слоя гелькоата, что представляет собой, грубо говоря, покраску формы. Гелькоат (Gelcoat) это полиэфирный материал (точнее его обобщенное название), который применяется для создания идеальной поверхности изготовляемого композитного изделия.

Изобр. 3.1 - Гелькоат (Gelcoat)

Гелькоат представляет собой белую пастообразную массу (иногда прозрачную, в которую можно добавить краситель), которая наносится на поверхность формы при помощи кисти, валика или распылителя. Перед использованием в него необходимо добавить немного жидкого отвердителя. При нанесении распылителем, его можно незначительно разбавлять ацетоном. Качество поверхности, нанесенной вами, не отыграет никакой роли на внешности детали, поскольку это будет внутренняя сторона композитного слоя, а вот «лицо» детали - это гладкая поверхность, отпечатанная от формы. Важным является то, что слой должен быть равномерным, достаточно толстым. Нельзя забывать, что работать с этим материалом следует в респираторе и в очень хорошо проветриваемом помещении, так как он обладает очень резким летучим запахом.

Благодаря этому слою создается идеальная поверхность готового изделия путем предотвращения образования микропор, которые неизбежно возникают в результате формирования в размешанной смоле пузырьков воздуха. При ламинировании высохший слой гелькоата прочно соединиться с эпоксидным материалом. Выклеивая детали без применения данного слоя, вы рискуете создать себе ряд проблем, поскольку поры сразу же проявляться уже при покраске. Благодаря гелькоату внешний вид вашего изделия будет идеальным, и в большинстве случаев вообще не требующем покраски! Этот материал создаст на внешней поверхности изготовляемого изделия декоративный прочный слой, и кроме того защитит эпоксидный материал от ультрафиолетовых лучей.

Этап выклеивания детали

После того, как слой гелькоата полностью высохнет (около 5 - 8 часов при температуре 25 °С) можете начинать ламинирование изделия.

В данном случае разговор пойдет о выклеивании композитных деталей, используя стеклоткань и специальную «фирменную» эпоксидную смолу.

Эти смолы, в отличие от «советских эпоксидок», изготовляются в жидкой консистенции, похожей на подсолнечное масло, а их отвердитель еще более жидкий. Такая смола не имеет особого запаха, а на вид является бесцветной и прозрачной. Отвердитель, ка правило, выпускают голубого цвета, и обладает он резким аммиачным запахом.

Например, разводя наиболее распространенную эпоксидную смолу марки Larit L-285 (фирма Lange&Ritter), необходимо добавить в нее 40% отвердителя, проще говоря, на 100 грамм смолы приходится 40 грамм отвердителя. Поскольку консистенция такой смолы достаточно жидкая, то на ткань она наносится при помощи кисти и тем самим легко ее пропитывает.

Изобр. 3.2 - Эпоксидная смола

Rc-hobby обращает внимание на то, что с полиэфирными и эпоксидными материалами нужно работать в нежилом и хорошо проветриваемом помещении, используя при этом защитные перчатки.

Для начала, разведенную смолу нужно смешать с хлопковым (микроцеллюлезным) наполнителем добиваясь консистенции сметаны, после чего следует промазать тонким слоем этой массы все выпуклые места формы.

Изобр. 4 - Нанесение смолы с наполнителем

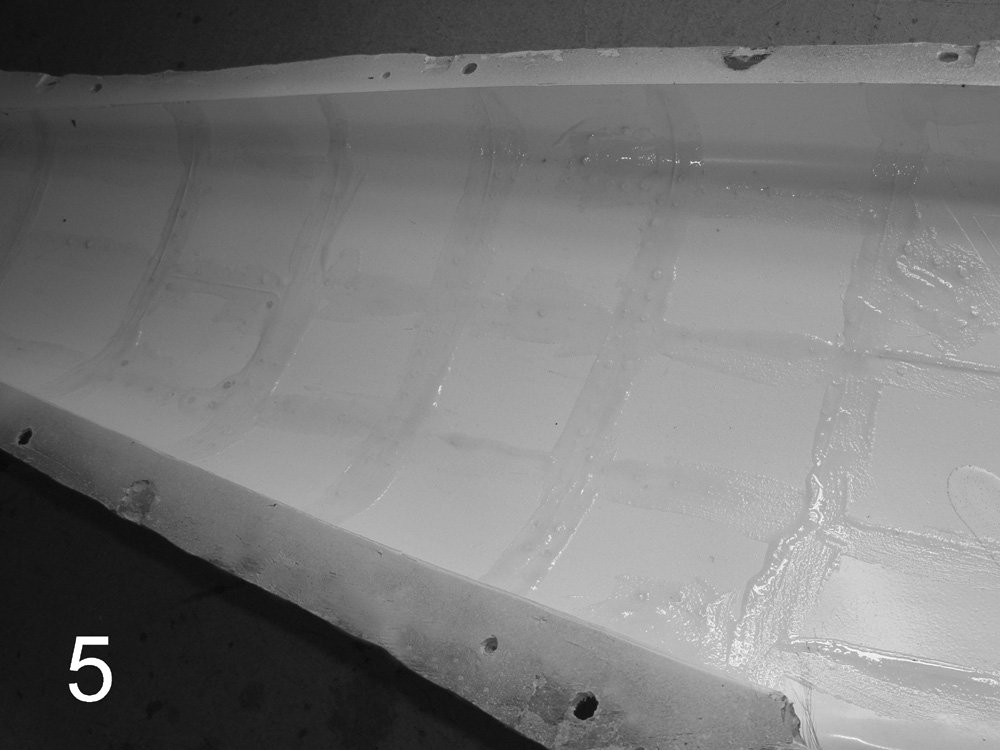

Изобр. 5 - Рельефные места формы промазанные смолой с наполнителем

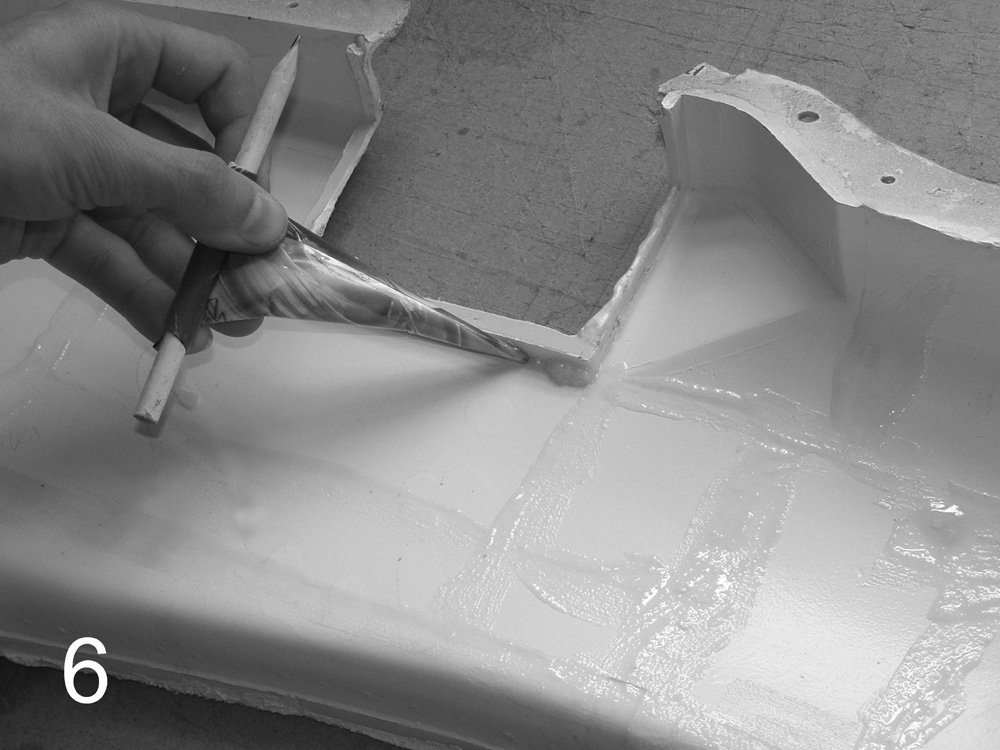

Заглубленные места и канты следует заполнять массой более густой консистенции. В случае крупных габаритов формы, удобнее будет выполнять такую работу при помощи, например, карандаша и намотанного на него бумажного кулька, который можно использовать как шприц.

Изобр. 6 - Приспособление для нанесения массы

Далее можно приниматься за выкладывание стеклоткани, которую предварительно следует разрезать на части удобные в работе. Это желательно делать, используя подогнанные бумажные шаблоны. Затем ткань нужно выложить в форму и прогладить ее смоченной в смоле кистью.

Изобр. 7 - Примерка ткани

Изобр. 8 - Выкладывание стеклоткани на форму

Смолу нужно наносить в количестве не большем, чем слой ткани может впитать, и обязательно следите за тем, чтобы под тканью не оставалось пузырей воздуха. После того как вы уложили в форму первый слой, можно приступать к выкладыванию второго слоя точно таким же образом. Такого рода работу выполнять достаточно легко, поскольку стеклоткань хорошо прилипает к поверхности формы и не тянется за кисточкой.

Зависимо от конструкции вашего изделия, некоторые канты в нем можно усилить при помощи углетканевого жгута, который надо вкладывать между слоями ткани.

Какую именно стеклоткань, и какой толщины, лучше использовать при изготовлении деталей? Этот вопрос определяется практическим путем. А вот что касается структуры, то лучше всего подойдет ткань саржевого переплетения плотностью, например, 163 г/м2.

Изготавливая фюзеляж модели Ме-109, пример которого проиллюстрирован в данной статье, было использовано 2 слоя саржевой стеклоткани плотностью 163 г/м2. Носовая часть и район центроплана усиливался углетканью плотностью 160 г/м2, размещая ее между слоями стеклоткани.

Авіамоделі

Авіамоделі  Наземні моделі

Наземні моделі  Судомоделі

Судомоделі  Обладнання та аксесуари

Обладнання та аксесуари